雷射輪廓感測器 / 3D感測器

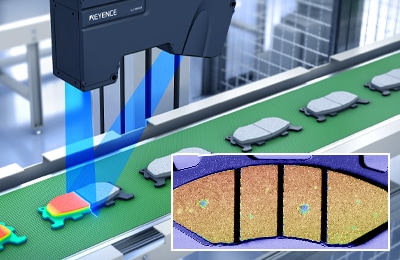

使用光切法的雷射位移計(2D、3D)。以線型雷射光照射目標物表面,再以CMOS接收其反射光的變化,以非接觸形式量測高度、高低差、寬度、平面度等輪廓(截面形狀)。對連續取得之輪廓資料進行影像處理,取得3D形狀,實現高精度量測與全檢。而且,KEYENCE的全新自動掃描3D感測器能夠在短短零點幾秒內對靜止目標物進行高精度的3D外觀檢查,使其能在更多情況下進行檢查。

建議的項目

產品陣容

產品特性

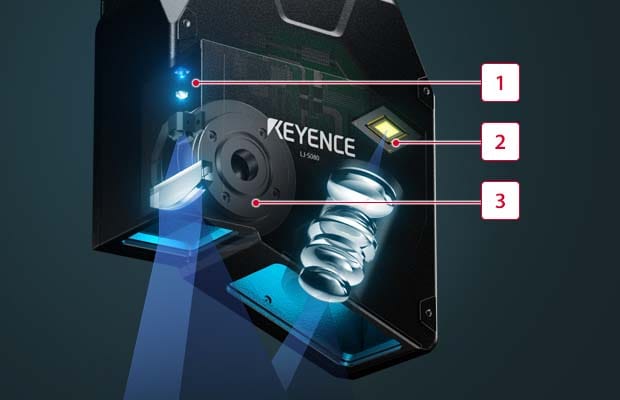

世界首創 內建掃描機構 無需繁瑣調整,即可實現高精度且穩定的檢查

透過專門設計的馬達使用光切斷光學系統進行掃描,實現了大景深。無需花費精力調整對焦或建構驅動載物台系統,就能拍攝高精細的3D影像。

-

1高亮度藍光雷射

透過提高聚光密度和使成像光變得更清晰來實現高精度化。 -

2高精細CMOS

-

3無刷直驅馬達

實現了無接點的超高耐久性。

無需使用照明 / 滑台 / 編碼器

不需照明

不需滑台

不需編碼器

產品特性

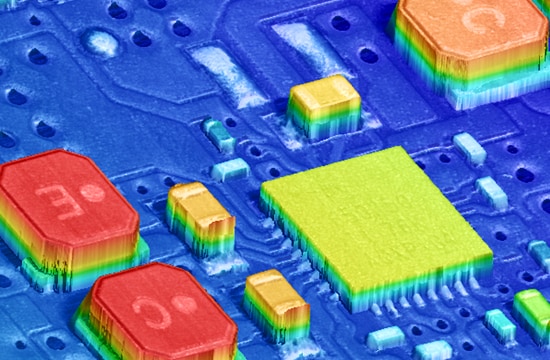

超高精細量測 解析度為以往的4倍

透過業界最高3200點資料/輪廓的超高精細量測,可極為準確地描繪目標物的形狀。 藉由呈現「真實的形狀」,可以正確量測及檢查。

傳統

- 粗

- 偏差、誤差

- 易受表面狀態的影響

LJ-X8000

- 極細

- 正確

- 無論何種表面狀態都可穩定量測

能夠超高精度的理由

如果只是單純提高 CMOS 的畫素數,則每個畫素的尺寸將會變小,無法獲得足夠的受光量。最終導致高度方向的精度降低及目標物檢查能力降低。LJ-X8000 系列為消除此現象,採用了以下新技術。

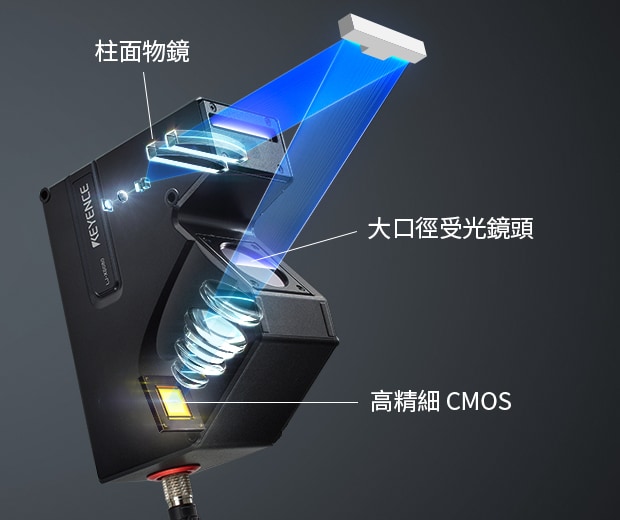

柱面物鏡

採用獨創設計的柱面物鏡,照射平行光。抑制目標物表面反射光的散射。

大口徑鏡頭

採用獨家的光學設計,並搭載了受光面積為傳統鏡頭 3 倍的受光鏡頭,實現受光量的提升。

高精細 CMOS 為傳統之 4 倍

搭載新開發的高精細 CMOS,實現業界最高的 3200 point/profile。

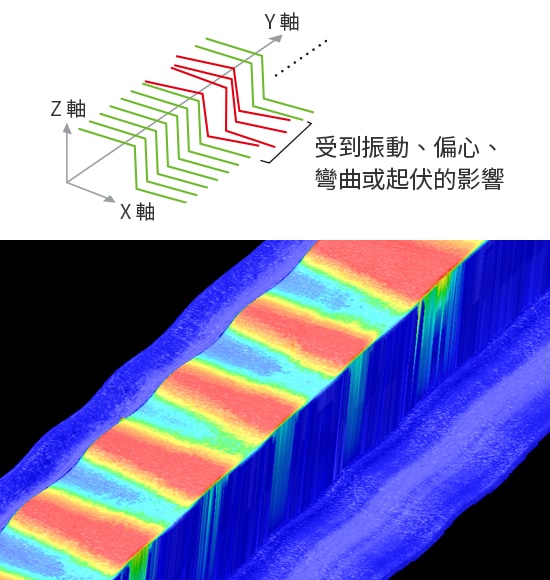

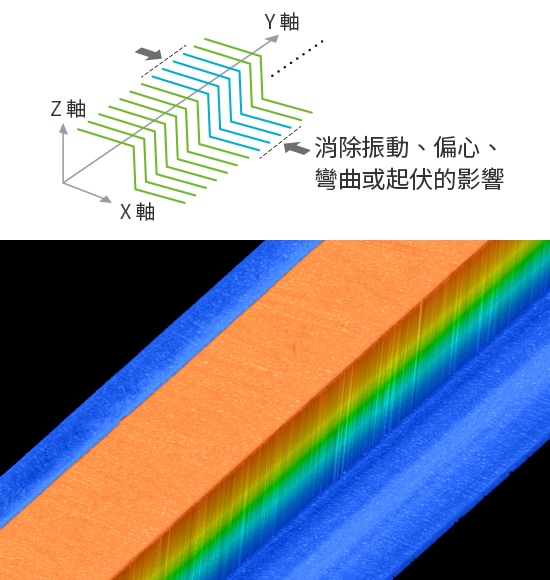

輪廓校準功能

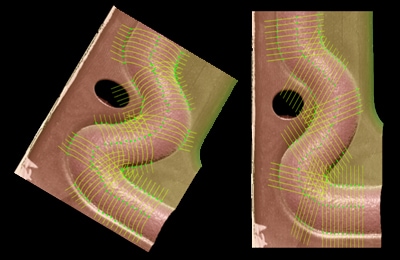

生成 3D 影像時,對 2D 輪廓的位置的 X‧Z‧θ 分別進行補正。消除振動、偏心、工件彎曲或起伏等的影響,生成適於檢查的影像。

無輪廓校準

受到運送導致的振動的影響,無法生成最佳的 3D 影像。

有輪廓校準

使用輪廓校準,可以生成最佳的 3D 影像。在線上實現對撞擊痕跡、缺陷等的穩定檢查。

產品特性

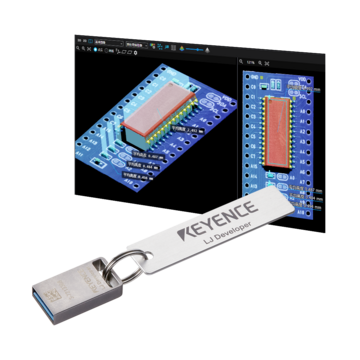

自動生成原始碼

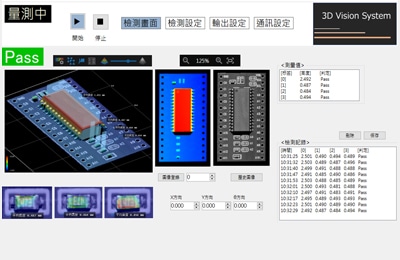

使用通訊、量測及3D描繪的3種程式庫,和自動生成原始碼,高速開發3D檢查系統。

高精細的3D資料之獲取、檢查處理、圖形化結果顯示,整體支援客戶流程。

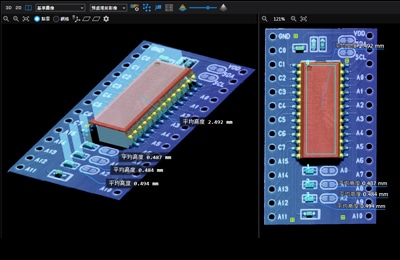

STEP1 | 檢查設定

透過專用UI直觀地操作,可實現3D影像處理的檢查設定製作。也可即時確認檢查結果。

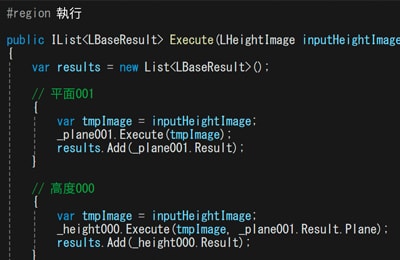

STEP2 | 生成原始碼

檢查設定製作完畢後,只要點選生成原始碼按鈕,即可自動生成。不需編程。

STEP3 | 嵌入至應用

只要在使用者的應用之中,匯入量測程式庫和輸出的原始碼,即可完成嵌入。之後只要調用量測函數,即可取得檢查結果。

* 載入的原始碼可在Visual Studio再次編碼。

尺寸量測、外觀檢查、影像合成

高端3D檢查工具也能運用自如

位置補正、尺寸量測/外觀檢查工具、去除干擾過濾器、影像合成功能、3D影像描繪功能等,提供各類型濾波器專用程式庫。

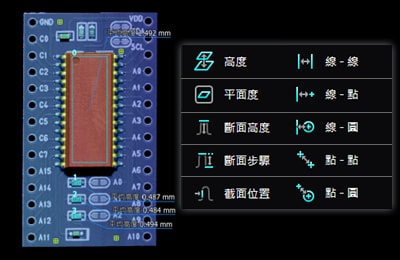

尺寸量測

選擇各類尺寸量測工具後,再選擇區域即完成設定。不需建構麻煩的演算法,此軟體可加快3D影像處理檢查開發速度。

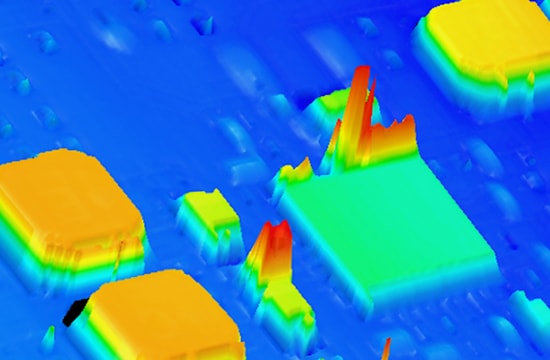

檢查傷痕、缺陷

外觀檢測使用了不受背景影響的高度資料,只需設定區域即可完成設定。即使是2D影像處理難以檢測的具有刻印與圖案的目標物表面,也可以不受其表面狀況的影響,檢測出凹凸等。

檢查黏著劑塗佈

亦準備密封材料和黏著劑專用的量測工具。只要點選塗佈位置,即使是複雜形狀也能輕鬆完成設定。不需針對高難易度的複雜形狀,建構區域設定演算法。

產品特性

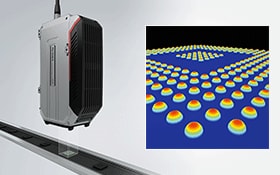

非點、非線,而是以「面」量測

針對最大10 × 10 mm 的測量區域,可瞬間獲取8萬個點的高度。由於採用白光干涉原理,不受材質、顏色、死角的影響,實現了微米級的高精度測量。

於線上實現高速全數檢查

量測多點時,必須高精度且高速地掃描目標物。 因此往往會將時間耗費在移動載物台上,難以執行全數檢查。然而 WI-5000 系列以面執行同時量測,所以能夠大幅縮短量測時間,實現全數檢查。