二次電池製造中的塗佈和塗裝

隨著電子設備的小型化和移動化,日本發明的鋰離子(LiB)二次電池已在全球普及。即使在如今,在智慧型手機和平板電腦、筆記本電腦等小型、薄型的移動設備、EV(電動汽車)和HEV(混合動力汽車)的車載用電池、住宅用太陽能發電和燃料電池的蓄電系統等用途不斷擴展的背景下,二次電池的進一步小型化、大容量化和安全性提升相關的研究和改善仍在不斷推進。

並且,電解液和隔離膜都替換為固體電解質的「全固體電池」(全固體型鋰離子電池),已經在開展未來的實用化和普及的研究。全固體型可以提高能量密度,且沒有電解液所以不易冒火、設計的自由度高,因此有望成為新一代的電池。同時也在研究多利用塗佈的高量產性。

二次電池製造中的「黏合」

鋰離子二次電池單元的外裝,根據最終用途可以分為圓柱型、方型、積層(袋)型等,製造製程也各不相同。與金屬罐體型相比更加薄型、輕量,成形的自由度高,廢棄容易且環境負擔低,因此使用以黏著劑塗佈對鋁箔和樹脂進行貼合形成的積層膜,封裝疊層電極(疊層元件)而成的「積層型電池單元」的需求不斷高漲。

- 積層型電池單元製造中的黏合

- 鋰離子二次電池單元,是封裝在正極與負極之間夾著隔離膜交互重疊的「疊層電極(疊層元件)」等製造而成。積層型電池單元薄型、輕量卻又能實現大容量,且因其表面積較大、散熱性強,可以減少充放電時的溫度上升。另外,可以使用塗裝裝置大量生產,因此在製造成本方面也有優勢。

- A. 積層膜

- B. 疊層電極(疊層元件)

- C. 極耳

- D. 正極

- E. 隔離膜

- F. 負極

積層型電池單元的封裝和外裝中使用的積層膜(圖中A)一般使用鋁箔與樹脂薄膜。在這些材料上塗佈特殊的黏著劑,積層貼合,從而封裝疊層電極和電解液。積層膜中使用的黏著劑必須具備對鋁箔和樹脂薄膜這樣的異種基材的強大黏合力以及對內容的強酸性電解液的耐受性。

二次電池製造中「功能附加和表面處理」

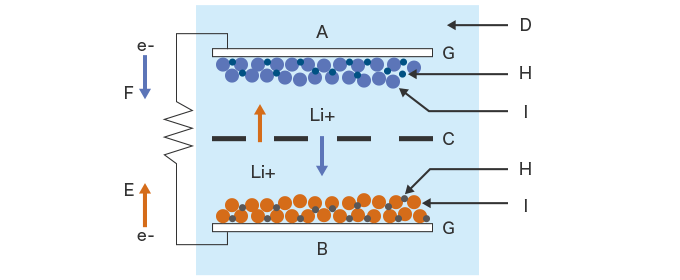

鋰離子二次電池(LiB)的製造製程中,塗佈(塗裝)是核心技術。透過在基材上塗佈材料,可以為材料附加正極(陽極)、負極(陰極)以及隔離膜的功能,製造疊層電極(疊層元件)的部件。

鋰離子二次電池(LiB)的製造中的塗佈(塗裝)

- A. 負極(陰極)

- B. 正極(陽極)

- C. 隔離膜

- D. 電解液

- E. 充電

- F. 放電

- G. 集電體

- H. 黏結劑

- I. 活性物質

正極(陽極)的塗佈(塗裝)

- 正極漿料(溶劑型)的範例

- 活性物質、導電助劑、黏結劑、有機溶劑混合而成的物質(另外,若為水性,則不添加有機溶劑,而是添加作為增稠劑的CMC和水)。

- 活性物質:和容量與電壓、特性密切相關。材料(例:鈷酸鋰、錳酸鋰、磷酸鋰鐵等)選定與混合、攪拌方法,各企業均有所不同。

- 導電助劑:減小內部電阻,提高導電性。

- 黏結劑:將混合後的材料黏結至集電箔。

- 有機溶劑:促進材料的混合與攪拌,使漿料達到適合塗佈的黏度。

- 正極漿料塗佈(塗裝)的範例

- 使用模塗佈機,按一定厚度將正極漿料塗佈(塗裝)到作為集電箔的鋁箔上。電極的厚度和重量,對電池的能量密度有很大影響。塗膜越厚,容量越大,速率特性越低,反之塗膜越薄則速率特性會得到提升,但另一方面容量會變小。

負極(陰極)的塗佈(塗裝)

- 負極漿料(溶劑型)的範例

- 緩和活性物質、黏結劑和有機溶劑,製作出負極用漿料(另外,若為水性,則不添加有機溶劑,而是添加作為增稠劑的CMC和水)。

- 活性物質:使用導電性高的碳系材料(石墨、鈦酸鋰等)。負極有時也會加入導電助劑,降低內部電阻。與正極一樣,活性劑的容量與電壓、特性密切相關。材料選定與混合、攪拌方法也是各企業均有所不同。

- 黏結劑:將混合後的材料黏結至集電箔。

- 有機溶劑:促進材料的混合與攪拌,使漿料達到適合塗佈的黏度。

- 負極漿料塗佈(塗裝)的範例

- 使用模塗佈機,按一定厚度將負極漿料塗佈(塗裝)到銅箔上。一般而言,負極會形成比正極薄的塗膜。塗膜的厚度影響容量和速率特性的變化,這點與正極的塗佈相同。正極和負極的容量平衡也十分重要,很多案例中一側的電極膜厚變厚,則另一側的電極也要加厚。

隔離膜的製造製程

隔離膜是隔離正極與負極的重要部件,其製造製程如下所示。為基膜附加耐熱性能的鍍膜時,使用塗佈(塗裝)。

- 基膜制膜製程:使用聚烯烴原料製造「基膜(微孔膜)」。

- 塗佈製程:在基膜上均勻塗佈(塗裝)芳綸塗佈液(芳綸聚合物合成的塗佈液)。

- 裁剪製程:裁剪成必要的大小。

運用於備受關注的EV(電動汽車)和家用蓄電池等用途的「積層型LiB電池」中會使用疊層電極(疊層元件)。

疊層電極的製造製程中,使用裁剪成適合疊層使用的正極和負極,在最外層配置負極,然後按照隔離膜、正極、隔離膜、負極的順序依次疊層。將其與電解液一起封裝形成單元。

論題:電池製造中的塗佈品質的管理

電極材料的膜厚與容量、電壓、速率特性等密切相關,若要按設計的性能和規格實現量產,必須連續且均勻地塗佈(塗裝)出目標膜厚。萬一,在塗佈面上發生「厚度不均」、端面的「起邊」等,將會極大影響電池產品的品質和性能,因此線上對塗佈面的高速、高精度量測和管理至關重要。

透過導入可實現線上的高速、高精度量測的「彩色共焦雷射位移計」,可以不受塗佈面的粗糙度和雷射不易反射的材料的影響,實現穩定的厚度量測和管理。

對於塗佈端面厚度超標的「起邊」等塗佈缺陷,使用能夠以狹縫雷射量測形狀的「超高速線上輪廓感測器」,即可在線上檢測出塗佈不良。

![關鍵應用與技術 [鋰離子電池]](/img/asset/AS_110163_S.jpg)