電子束焊接的原理

電子束(光束)焊接是利用真空管或陰極射線管內部釋放電子的原理的焊接方法。焊接基本在真空環境下進行(高真空型),其特點是可支援從薄板到厚板乃至細微部位的焊接,且焊接應力小。並且,近年來還開發出了在非完全真空下也可以焊接(低真空型)、電子槍可以移動的電子束焊接機(電子槍移動型)等技術,使用範圍得到擴大。

焊接的原理和用途

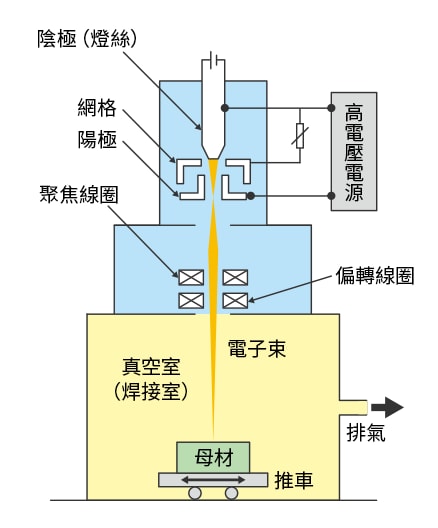

用燈絲加熱真空中的陰極時,會釋放出點子。對釋放出的點子施加電壓使其加速,並用電磁線圈使其收束射到母材上,就會產生很高的熱能。電子束焊接中就使用這種熱能進行焊接。

普通的電子束焊接機的電子束直徑約為0.2 mm,電子束的能量密度是電弧可獲得的能量密度的約1,000倍。焊接部周圍受到的熱量少,因此可實現應力小的焊接。透過控制電子束的輸出,可以調整熔融深度,支援從厚板到薄板等廣泛的母材。並且還可用於高熔點金屬(鎢等)和焊接時可能氧化的活性金屬(鈦等)的焊接。

用途方面,可用於船的船殼板、架橋和儲存罐,以及航空零件、電子零件等。

並且,電子零件中,對需要在真空中接合的石英振盪器進行密封時,會使用「電子束密封工藝」,該方法透過利用電子束的熱傳導將釬料熔化在金屬蓋和陶瓷封裝之間,實現真空釬焊密封。

電子束焊接機

與雷射焊接的差異

以較少的熱影響實現熔融的焊接方法,除了電子束焊接之外還有雷射焊接。雷射焊接不需要真空狀態,裝置相比於電子束焊接也可實現更小型化,並且焊接速度快。

但是,與電子束焊接相比,雷射光的輸出小,因此熔融深度淺,不適合厚板的焊接。並且,如果母材表面的反射率高,則能量效率會變差。

以下為對不同焊接方法比較的一個範例。比較後可以發現,無論哪一種方法都存在優點和缺點,需要對各方法的優點善加利用。

| 電子束焊接 | 雷射焊接 | ||

|---|---|---|---|

| CO2(二氧化碳)雷射 | YAG雷射 | ||

| 熱源裝置 | 高壓發生裝置+電子槍 | 以CO2(二氧化碳)為主要媒介的光共振器 | 以YAG棒為要媒介的光共振器 |

| 市售裝置的輸出範圍 | 3 kW至100 kW | 0.5 kW至45 kW | 0.1 kW至6 kW |

| 最大熔融能力 | 約150 mm(100 kW) | 約30 mm(45 kW) | 約10 mm(6 kW) |

| 電子束能量效率 | 約100% | 約20% 由於表面的反射和等離子體吸收等造成的損耗大 |

表面的吸收率比二氧化碳氣體更高,比等離子體的吸收低 |

| 實用化最大板厚實績 | 約100 mm | 數mm以下 | 同左 |

| 焊接環境 | 真空(<10-2mmHg) 被焊接物放置於真空中進行焊接 |

大氣 與電弧焊一樣需要用惰性氣體隔離 |

同左 |

| 被焊接材料 | 僅金屬 含有鋅、鎂等高蒸氣壓金屬的材料不可使用 |

金屬、非金屬 | 同左 |