焊接的表面量測和檢查

在此對焊接的表面量測和檢查進行解說。

焊接表面的檢查,除了目視檢查之外,還有「磁粉探傷試驗(MT)」、「滲透探傷試驗(PT)」、使用視覺感測器和雷射位移計的檢查等方法。

接觸式表面檢查

- 磁粉探傷試驗(MT)

- 適用於鋼鐵等強磁性材料表面附近的傷痕檢測的檢查方法。將焊接部磁化時,表面及表面下方較淺部分(距離表面約2至3 mm)如果存在傷痕,則磁場會產生不連續部分。磁束從該部分洩漏,與不連續部分的交界處產生磁極。若是在該狀態下在焊接部表面散佈磁粉,則磁粉成為微型磁石,附著在傷痕部分的磁極上。附著的磁粉形成實際傷痕寬度的數倍至數十倍寬度的磁粉圖形,可以目視觀察傷痕。

- 滲透探傷試驗(PT)

- 可用於幾乎所有材料的表面檢查的檢查方法。在焊接部表面傷痕處浸透顏色易看到或是發光的滲透性良好的液體,吸附到表面,從而擴大傷痕,使其可以目視觀察。

以往的非接觸式表面檢查

以往一直由熟練的焊接作業人員進行目視檢查。但是存在許多問題,例如需要耗費大量工時、難以確保具備足夠的技能和經驗的人才、可能發生漏看缺陷的人為失誤等。

使用視覺感測器檢查,可以在線上實施,因此可高效進行檢查。但是,存在容易受到感測器周圍的光線和焊接部顏色不均等的影響而發生誤檢測的問題。

使用雷射位移計的非接觸式表面檢查

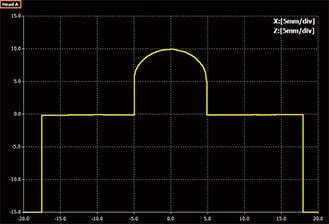

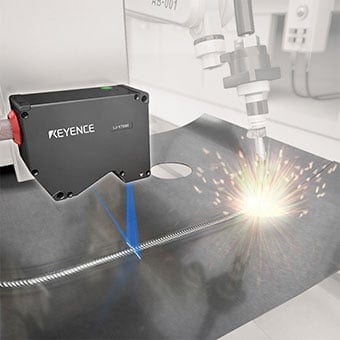

向焊接表面照射雷射,藉由反射的反饋檢測焊縫形狀。

普通雷射位移計需要適當的反射光量才可穩定檢測形狀。但是,以往的普通雷射位移計存在的問題是,在依據工件調整光線時,對從工件整個面獲得的受光量調整光線,因此量測曲面和顏色不同的面時,會產生反射光量差,導致誤檢測。

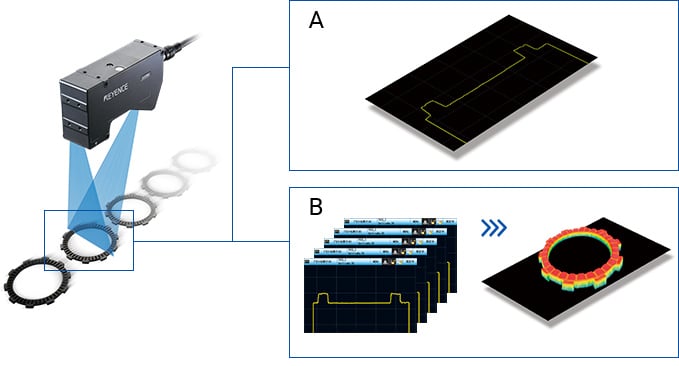

超高精細線上輪廓感測器「LJ-X8000系列」,採用從感測頭照射線性雷射並依據其反射光量測截面形狀的「光切法」,檢測焊縫形狀。採用具備以往比2400倍動態範圍的受光元件,即使檢測目標焊接部存在曲面、光澤面、顏色不均等,也可取得正確的形狀。

並且,感測頭為小型,且可進行高速取樣,因此適合線上量測。

利用「光切法」檢測的原理

藉由「柱面物鏡」,使擴散為帶狀的雷射光能在目標物表面進行擴散反射。將上述反射光成像於高靈敏度大動態範圍的「CMOS」上,並藉由檢測其位置與形狀的變化,以量測位移與形狀。

- 半導體雷射

- 柱面物鏡

- 2D Ernostar 物鏡

- CMOS

藉由廣動態範圍實現的穩定檢測

以往的位移計中,反射光存在差異時,必須改變雷射功率或曝光時間。「LJ-X8000系列」的動態範圍廣,因此不受量測面的傾斜、光澤導致的反射光量差異等的影響,可以正確識別形狀。

使用LJ-X的形狀檢測

不受明暗差影響的形狀資料

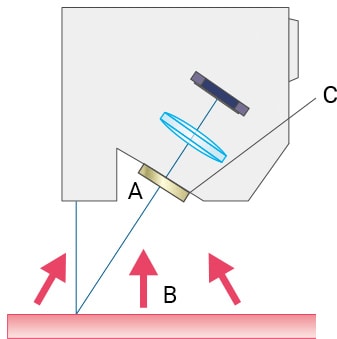

不受高溫工件影響的「藍光雷射」

普通的紅光雷射位移計中,接收器前方配備了僅允許650 nm左右通過的帶通濾波器。但是,目標物為熾熱的鋼板等時,其輻射光幾乎全部由紅至紅外的波長成分組成,因此受到環境光的影響大。

另一方面,「LJ-X8000系列」採用藍光雷射,搭載僅允許405 nm左右通過的帶通濾波器。因此,即使是剛焊接完的高溫工件,也可以不受紅至紅外的波長成分的影響進行量測。

- 藍光雷射的反射光

- 來自高溫工件的輻射光

(含有較多紅至紅外的波長成分) - 僅允許405 nm左右通過的帶通濾波器

(不受紅至紅外的波長成分的影響)

「LJ-X8000系列」有別於以往的CAMERA和普通的雷射位移計,不受焊接中產生的火花等光學干擾、剛焊接完的熾熱鋼板的輻射光等的影響,實現穩定的形狀檢測。

由此,例如在雷射縫合鋼片(TB)的焊接製程中,可以跟隨焊槍,高速檢查剛焊接完的焊縫形狀。

- 雷射縫合鋼片焊接中的焊縫形狀檢測的比較

- A. 使用以往的CAMERA檢查

- 工件存在顏色不均和光澤等,表面狀態不穩定,因此量測困難。

- B. 雷射位移計(LJ-X8000系列)+ 影像處理

- 不受工件表面狀態的影響,可以穩定量測焊縫形狀。

如上所述,「LJ-X8000系列」可以非接觸地量測真實的焊縫形狀。使用該結果

- 使用「LJ-X8000系列」的2D/3D形狀檢查範例