坡口焊接的基礎與注意事項

藉由焊接實現的接合有角焊、點焊、塞焊等方法,而想要提高焊接強度時,經常使用「坡口焊接」的焊接方法。坡口焊接是對施加了「坡口」加工的母材接合面進行焊接的焊接方法。

在此說明坡口焊接的各部分名稱和焊接符號等基礎知識,以及與角焊的差異、與強度的關係以及坡口焊接中可能發生的缺陷。

何謂坡口

坡口是指為了獲得必要的熔融深度,在焊接前設置在焊接接頭處的槽形凹陷。設置坡口的作業稱為坡口加工,對實施了坡口加工的接頭進行焊接的作業稱為坡口焊接。

坡口的全焊透焊接

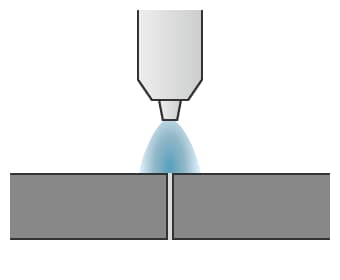

坡口焊接在減少母材變形以及要求接合部分具備強度的焊接中是一項不可缺少的技術。透過設置坡口可以提高焊接強度,原因是可以實現全焊透焊接,特別是使用電弧焊的厚板焊接中,坡口焊接得到廣泛應用。

坡口焊接在焊接線比電弧焊更狹窄的雷射焊接中同樣有效,可實現更狹窄的焊接線和更低輸入熱量的焊接,並減少母材的變形和應力殘留。另一方面,與角焊相比焊接線更為狹窄,因此坡口加工和焊接時的仿形控制中要求更高的精度。

對接銲與坡口焊接

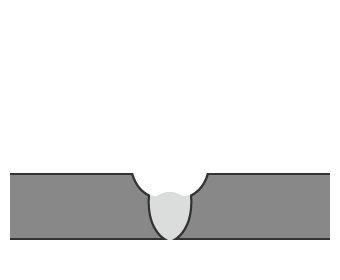

對接銲是將2塊母材的接頭置於同一平面進行接合的焊接方法。

對接銲除了平板之間的接合之外,還用於管道等的焊接,還有在接頭背面放上背墊板進行焊接的焊接方法。與角焊不同,對接銲中接合的母材融為一體。並且,焊接結構用鋼材等時,焊接金屬和熱影響部的強度高於母材,形成高強度接頭。

另一方面,很多情況下對接銲都難以實現全焊透焊接,特別是厚板時,這種傾向更加顯著。因此,若想要實現全焊透焊接,一般對接頭實施坡口加工,進行坡口焊接。

坡口焊接與角焊的差異

坡口焊接中,可以透過坡口形狀改變焊接的深度、寬度和接合面積,從而調整接合強度。另一方面,角焊中母材之間會產生間隙,因此強度降低。

板金焊接的現場,依據焊接的位置區分使用坡口焊接和角焊。坡口焊接中,最能夠提高強度的是全焊透焊接,可實現與母材相當的強度,因此用於強度構件的焊接。

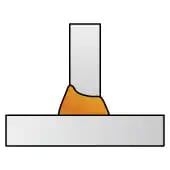

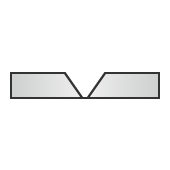

T接頭時

坡口焊接

角焊

坡口各部分的名稱與符號

坡口的各部分都有相應的固定名稱。並且,坡口的形狀用符號指示。在此說明焊接現場經常使用的坡口的名稱、符號和特點。

各部分的名稱

坡口有很多種類,這裡以V形坡口為例介紹各部分的名稱。

V形坡口時

- A

- 坡口角度

- B

- 斜角角度

- C

- 板厚

- D

- 坡口深度

- E

- 鈍邊(root face)

- F

- 根部間隙

坡口焊接符號的查看方法

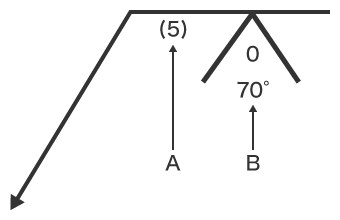

坡口形狀由焊接符號指定,例如熔融深度為「5 mm」根部間隙為「0」、坡口角度為「70°」的全焊透焊接,可以符號如下。

- A

- 熔融深度

- B

- 根部間隙和坡口角度

坡口的種類和符號

為了實現更高的強度,坡口有各種形狀。依據母材的材質、厚度、焊接部位等對坡口形狀進行區分使用。

| 坡口截面形狀 | 焊接符號 | 特點 | |

|---|---|---|---|

| I形 |  |

|

平坦的截面之間的坡口。坡口加工簡單。焊接量少、變形小。電子束焊接、雷射焊接、摩擦攪拌焊接(FSW)中原則上適用間隙0 mm的I形坡口。難以適用於厚板。 |

| V形* |  |

|

截面形似V字形的坡口。坡口加工較為簡單。在板厚方向上形成非對稱的焊縫形狀,因此角變形大。厚板中焊接量變多,變形量也增大。 |

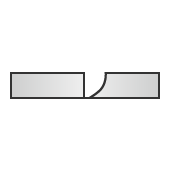

| 單斜形 |  |

|

截面形似單邊「V」的坡口。坡口加工較為簡單。坡口角度和根部間隙影響焊接施工性。 |

| J形 |  |

|

截面形似J字形的坡口。與單斜形坡口的差異在於,母材的一側為R,因此坡口加工難度高。 |

| U形 |  |

|

截面形似U字形的坡口。母材的一側為R,坡口加工難度高。在超厚板中焊接量少、變形小。 |

| X形 |  |

|

坡口加工難度高。與V形坡口相比焊接量少、角變形小。 |

| K形 |  |

|

坡口加工簡單。具有與X形相似的特點,坡口非對稱,因此焊接、背面修補難度高。 |

| 雙J形 |  |

|

母材的一側為R,因此坡口加工難度高。具備與V形、X形相似的特點。在超厚板中焊接量少。 |

厚板:板厚6 mm以上的鋼板

超厚板:板厚150 mm以上的鋼板

* 根部面較大時,有時稱為Y形坡口。

坡口形狀導致的熔融深度差異

坡口中,I形坡口具備最易於加工、焊接量和熱變形均較少的優點。但另一方面,實現全焊透有板厚限制。於此相對,V形和U形坡口在厚板上也可實現全焊透,其厚度理論上沒有限制。

在此以I形坡口和V形坡口為例,說明熔融深度的差異。

焊接條件如下所示。

焊接方法:TIG焊接

板厚:7 mm

輸出:I形坡口為120 V、V形坡口為100 V

I形坡口的熔融深度

I形坡口在保持板厚不變的狀態下焊接。因此,電弧沒有貫通至背面,板的一半左右已焊接,處於部分焊透狀態。

焊接中

焊接後

- A

- 未貫通

V形坡口的熔融深度

V形坡口從加工好的槽上方焊接。因此,電弧貫通至背面,板的背面也被焊接。出現在背面的焊縫稱為「熔透焊道」。但是板的表面凹陷,所以為了獲得足夠的強度,進行第2層焊接。由此完成了全焊透焊接。

第1層焊接

焊接中

焊接後

第2層焊接

焊接中

焊接後

坡口焊接的檢查與不良

坡口的形狀對於焊接難易度、強度以及焊接量等有很大影響。坡口加工使用切削機進行,但如果坡口角度、根部面間隙、背墊板的間隙等不適當,可能導致焊接缺陷。

例如,如果想要減少焊接量,減小坡口的截面積即可,但是如果過小,將難以進行仿形控制,容易發生焊接缺陷。另外,如果過寬,仿形控制變得輕鬆,但焊接量增加、焊接變形增大等,也會導致焊接不良。這些坡口焊接中的不良是應當熔融的部分未能熔融所導致的,原因在於坡口形狀不良、相對於坡口形狀的輸入熱量不足、前道的焊縫形狀不良等。

在此說明主要的坡口形狀檢查重點以及坡口焊接的不良。

坡口形狀檢查重點

坡口形狀的不良主要發生在坡口加工中。坡口形狀檢查項目有坡口角度、根部面、根部間隙、對焊接頭錯位等,在焊接前對這些項目進行檢查,可以預防焊接不良。坡口的加工方法有利用氣體和雷射的熱切割、利用切削機的機械切割等,坡口形狀檢查的重點依據坡口的加工方法而有所不同。

- 熱切割時:

- 屬於熱加工,因此加熱/冷卻時母材會膨脹/收縮,坡口的尺寸可能發生變化。量測坡口角度和根部間隙,確認在規定範圍內。另外還必須確認坡口有無熔渣附著。

- 機械切割時:

- 機械加工的切斷、切削等形成的坡口,可能出現切削面分層,或是應力集中部發生變形。量測斜角角度和根部面寬度等,確認在規定範圍內。另外,還應當檢查斜角面的粗糙度。

除此之外,組裝精度和母材整體尺寸等也都是重要的檢查重點。這些檢查使用焊接規、刻度尺、直尺等進行。但是,大量生產和細微焊接的現場中,使用可以用2D、3D方式量測坡口形狀的測量儀實施檢查。

坡口不良導致的焊接不良

坡口形狀異常會導致焊接缺陷。以下顯示了焊接缺陷及相應應當檢查的坡口位置的清單。

| 焊接缺陷 | 坡口部分 | 異常 |

|---|---|---|

|

鈍邊 (root face) |

大 |

|

小 | |

|

使用背墊板時 | |

|

坡口角度 /斜角角度 |

角度窄 |

|

角度寬 | |

|

使用背墊板時 | |

|

根部間隙 | 大 |

|

背墊板 | 大 |