雷射焊接的原理

雷射加工機的雷射光,透過改變強度和光點的大小,可以進行焊接、在母材表面描繪文字或圖案、切割處理等作業。

其中,使用相比於可以用於其他加工的雷射光極強的雷射光,以此為熱源熔化母材並對母材之間進行接合的技術。這就是雷射焊接。

雷射焊接的雷射光

焊接中使用的雷射光肉眼不可見。

使用氣體和特殊固體材料作為激發雷射的媒介。用鏡頭收歛激發產生的雷射並照射到母材上。透過改變此時的功率和光點直徑,可以實施焊接以外的加工。

刻印

使用雷射光在各種材料表面刻畫文字和圖案等的加工。透過用熱熔解表面進行刻印等處理。

焊接

使用雷射光熔解金屬進行接合的加工。與普通的焊接相比,可以實現高速且應力小的焊接。

其中,雷射焊接中使用的高輸出雷射光,需要以高水平控制波長、能量密度等光束的收歛性以及雷射的亮度、光束模式*等雷射光的品質,它的實現,讓雷射焊接適用於從厚板到薄板的細微焊接。

- * 何謂光束模式?

- 共振腔固有的光強度分佈。有「單模(高斯模式)」「多模」「環狀模式」等。雷射焊接中,需要對厚板進行貫通焊接時使用單模,焊縫寬且不需要深熔融的點焊等時使用多模。

雷射焊接的特點

雷射光與電弧焊的電弧相比,可集中到極小的程度。使用藉由聚光鏡頭高密度化的能量,雷射焊接機可以實現局部焊接以及熔點不同的材料的接合。熱影響少且焊縫細,並且不會產生加工反力,因此還適合用於細微處的焊接。

- ■特點

- 雷射光在大氣中傳送,因此雷射焊接設備中不需要如電子束焊接一樣的真空室*。雷射焊接機比電子束焊接機更小型,可以利用電腦和機械手臂實現完全自動化和精密控制。利用光纖和傳送路徑的鏡子,可以在遠離激發裝置的場所進行焊接。由於這些優點,對於應用案例的應對能力高,透過遠端雷射焊接、光纖雷射焊接、電子束掃描焊接等,可以回應焊接製程的各種需求。

在包層鋼板的製造等使用大輸出雷射的部分焊接中,在真空室內進行焊接。

- ■雷射焊接機的等離子對策

-

視雷射照射部中存在的金屬和氣體的電離電壓大小,雷射焊接部有時可能產生等離子(雷射誘導等離子體)。一旦產生等離子,等離子內部會發生雷射的吸收和折射,進入母材的雷射功率和能量密度降低。等離子內的雷射吸收係數與波長的2倍成比例,因此等離子的狀態變化大時,容易發生焊接缺陷。

電離電壓低的金屬和氣體容易產生等離子,鋁約為6 V,鐵約為7.9 V。這些金屬的雷射焊接部會因金屬蒸汽而產生電離。另外,氣體中氬氣約為15.8 V,氮氣約為14.5 V,如果是大輸出的CO2雷射焊接(二氧化碳雷射焊接),氬氣和氮氣會等離子化。

為了避免這種現象,採取使用電離電壓高的氦氣作為輔助氣體的方法。氦氣的電離電壓高達約24.6 V,幾乎不產生等離子體。依據焊接方法的不同,從焊接部的側面或後方吹氦氣輔助氣體,可以抑制等離子的產生。

也可以透過將焊接部真空化來抑制等離子的產生,但這種情況下需要真空化設備。

雷射焊接的使用範例

雷射焊接與電弧焊、電子束焊接相比,容易與電腦控制、CAD/CAM等組合使用,不但方便編入生產線中,也是適合機械手臂化的焊接方法。雷射焊接作為一種高精度、高品質、高速、高生產效率的焊接方法,利用高能量密度和小光點的熱源特點,應用於從汽車外板等大型工件到電子零件的引線或針腳等細微部位等的廣泛領域。

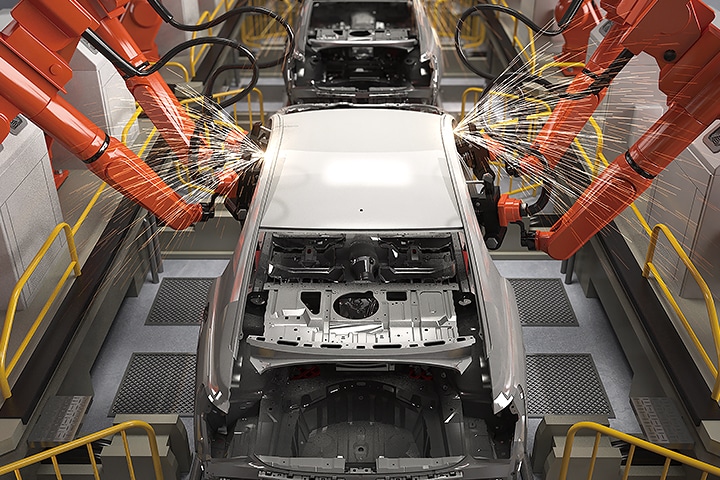

- ■汽車的車架/車身的點焊

- 使用雷射焊接的點焊中,可以從母材的一側照射雷射光束進行焊接。不必像電阻點焊一樣用電極夾住母材,因此機械手臂的自由度高,可以對錯綜複雜的位置進行焊接。

- ■汽車車身焊接的縫焊化

- 使用高速脈衝雷射或連續振盪雷射進行焊接,從而實現線狀而非點狀的焊接。以線狀焊接,可以提高強度、不需要增強用鋼材等,實現輕量化和高剛性化。

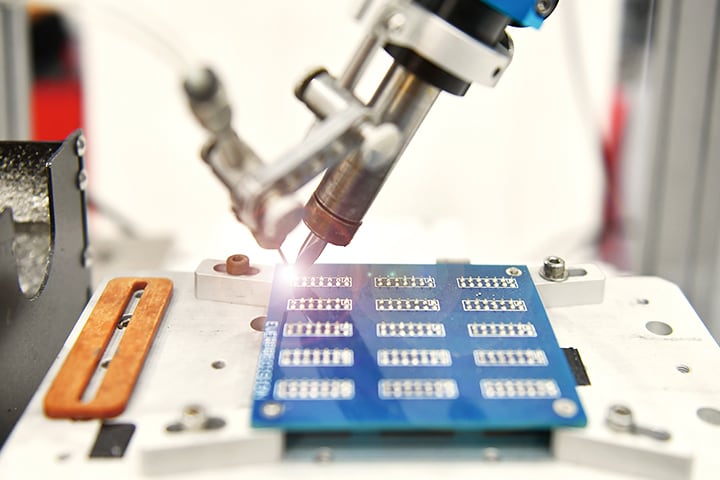

- ■電子零件的引線/針腳的點焊

- 在電子束裝置上安裝CAMERA,使用電腦控制光點,從而可以正確捕捉焊接點。利用這項技術,可以進行電子零件的引線和針腳等細微焊接。

- ■電子元件用陶瓷封裝的密封焊接

- 使用輸入熱量少的連續振盪雷射代替大輸出脈衝雷射,可實現變形量小的焊接。並且,透過使用釬料(焊接添加材料:填充焊絲)熔融,可以抑制焊濺物的產生。

汽車車體的焊接

汽車車身有許多性能要求,例如作為商品價值的美觀設計,同時還要求強度、耐久性、防鏽、耐衝擊能量、輕量性等。因此,汽車車身中使用的鋼板各部分的厚度和材質都有細緻的設定,在滿足這些性能的基礎上提高精度和生產效率,是汽車製造中最重要的課題。

在此介紹為了回應這些要求而開發、對汽車車體的焊接製程產生了重大影響的「雷射縫合鋼片焊接」和「雷射硬焊」這2種焊接方法。

- ■何謂雷射縫合鋼片焊接

-

雷射縫合鋼片焊接是在沖壓成型前將沖壓材料焊接成一塊材料的焊接方法,「雷射縫合鋼片」是指依據目的將多塊材料「縫合」形成的沖壓材料。

沖壓成型前焊接,而後沖壓成型。

這種工藝稱為「雷射縫合鋼片工藝」,主要用於汽車的車身外板的製造。- 雷射縫合鋼片工藝

-

-

焊接 -

沖切 -

成型

-

-

- 雷射縫合鋼片焊接的優點

-

運用雷射縫合鋼片工藝在製造方面的優點是,可以將多塊鋼板縫合成1塊1次成型,因此可以減少面板數量,提高車身精度,減少零件點數。另外,還有品質方面的優點,例如可以將不同材質的鋼板形成1塊材料。由此,可實現材料的最佳配置,可以滿足輕量化和高剛性化等眾多要求性能。

最初開發時,雷射縫合鋼片焊接用於利用TIG焊接製造側板,但之後推廣到底板和頂板的加固、邊梁和車門、側板的內飾製造等。另外,雷射縫合鋼片焊接中除了雷射焊接之外,還會使用壓平縫焊或等離子焊接等,依據各材料和生產效率等區分使用。

-

- 使用雷射焊接進行雷射縫合鋼片焊接

-

一般來說,雷射焊接的焊縫寬度約為1 mm。與電弧焊相比,具有外形美觀、熱影響導致的材質老化範圍極小的特點。熔融池因熱傳導而急速凝固和冷卻,焊接金屬變為強力淬火的狀態。因此,焊接部的組織幾乎變為麻田散鐵*硬化,實現強力的接合。

另一方面,雷射縫合鋼片工藝中需要在焊接後沖壓成型,因此存在焊接部開裂的風險。另外,如果焊接部高於周圍鋼板,則容易損傷沖壓模具,降低模具壽命。雷射縫合鋼片焊接中需要相應的技術,以避免發生此類問題。

作為上述問題的應對措施,採取利用輔助氣體應對孔隙率、調整焊接速度應對底切等措施。另外,依據焊接的材料,可能出現焊接部或焊接熱影響部(HAZ)開裂的情況,對此,需要事先調查發生的原理和材料的特性等。

- * 何謂麻田散鐵?

- 因麻田散鐵變態而生成的變態產物。麻田散鐵變態是指因剪切變形而產生的晶體結構變化,1個晶體會變得比原來的物質晶體更小。由此,晶體之間的結合增強,同時硬度也增強。

- ■何謂雷射硬焊

-

以雷射為熱源,對釬料(填充焊絲)進行硬釬焊的接合方法,是提高雷射焊接的缺點也即焊接線間隙的適應性的技術。

-

- 雷射硬焊的優點

-

相較於以「線」接合的普通雷射焊接,雷射硬焊以「面」接合,因此焊接部的密封性出色。另外,透過使用低熔點的釬料,可以在幾乎不熔化作為母材的鋼板的情況下接合,接合強度是點焊的約2倍,接合速度也可實現2倍以上的高速接合。

使用釬料帶來的優點巨大,可以縮短接合時的加熱和冷卻時間。例如,陶瓷和鋼板的不同材料接合中不會產生如真空爐的爐內釬焊一樣的接合材料的材質老化。並且,鋁和不鏽鋼、鎂合金等的接合中也有巨大優點。

-

- 使用雷射硬焊的汽車車身接合

-

汽車車身中使用的鋼板表面,施加了以防鏽為目的的鋅塗層(鍍鋅)處理。雷射硬焊可以在不損傷該塗層的情況下接合。並且,頂板和側板的接合中,不需要之前用於將面板之間連接起來的樹脂零件。這項技術不但可以用於頂板和側板之間,還具有設計方面的優點,即可以消除車體外觀各部分上的分模線。

雷射硬焊兼顧高速接合和高剛性,克服了雷射焊接本身的缺點,可以說是作為商品價值的美觀設計以及強度、耐久性、防鏽、耐衝擊能量、輕量性等汽車所追求的各種要求所創造出的接合方法。

-